〈営業時間〉 9:00〜18:00

〈定休日〉 土日・祝日

CFRP(carbon)

CFRP(カーボン)の魅力

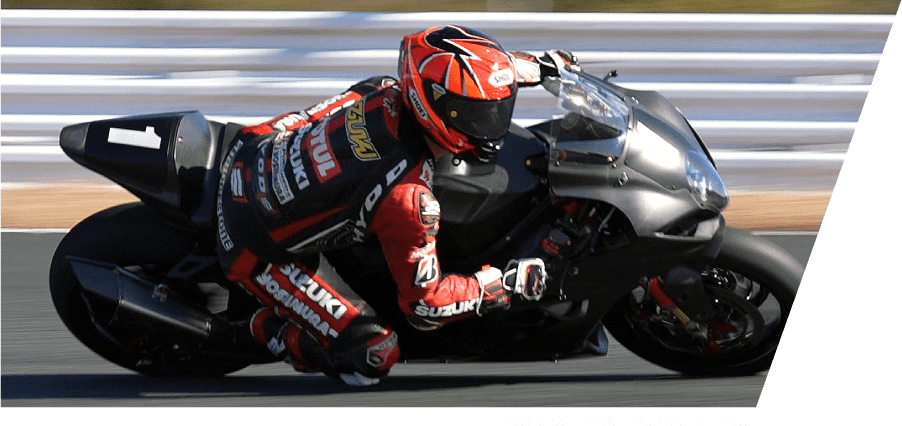

時速300Kmを誇る

レーシングマシーンに

装着可能な強さ

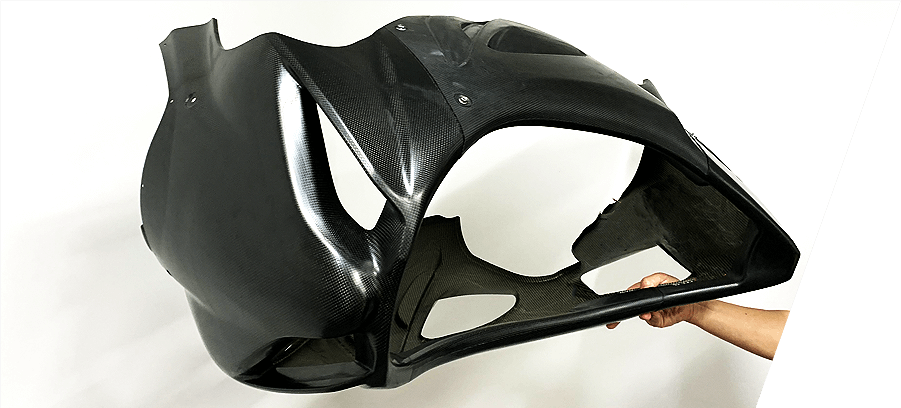

強さを持ち合わせながらの

自由な設計・創作が可能

強さと自由な設計を

可能にしながら

超軽量である

主要設備

内寸約1300mm×800mm×550mm

上記の大きさの箱形状が入ります

その他は形状によります

CR-150型 千葉理化製作所

(W)1500mm×(L)850mm×(H)800mm

HUS-15FA ホシザキ

約一坪

CF2-1218TF-N ミマキエンジニアリング

(W)1200mm×(L)1800mm

NSP-207 ニコテック

RSV-5228 RYOUSEI

IS-15 AMANO

主な用途

二輪・四輪レーシングカーパーツを始め、

現在ではロードレース用自転車、ゴルフシャフト・テニスラケット等のスポーツ用品

また、産業用ロボットや鉄道などにも使用されています。

そして最近よく話題となる航空宇宙に関する製品やドローンなど

その用途は多岐にわたっています。

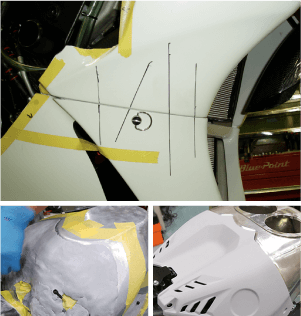

CFRP製作の流れ

3Dデータ/2次元図面/現物合わせ等多様な形態に対応します。

STEP

01

まずはお客様より3Dデータ/2次元図面/現物のいずれかを提供していただき、状況に応じて、機械加工にてメス型作成またはマスター作成を行います。

マスターを作成した場合には、そこからメス型を作成していきます。

現物の場合は、形状変更等検討した上でメス型に入ります。

いずれの作成方法も型割(分割ライン)を見極めることが重要で経験値が物を言う所です。

成形型についても、機械加工によるパールボード型・アルミ型・樹脂ブロック型等、マスターや現物からのハンドレイアップ樹脂型(エポキシ ポリエステル等)耐熱ワーカブル型等、多様な加工に対応いたします。

STEP

02

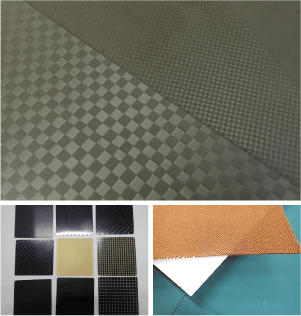

成形型が出来たらどのような材料を使用して、どんな積層をするのかを決める積層設計を行います。

主に使用するプリプレグ(熱硬化性樹脂を浸み込ませた素材)は、実はかなり種類があり、製品の目的によって種類を選定し積層する範囲等も決定します。

弊社では、ポピュラーなカーボンクロス/綾織カーボンなどにとどまらすケブラー繊維/ガラス繊維/UD(一方向繊維)など多くの種類を取り扱うことが出来ます。

また、プリプレグ以外にもハニカムやロハセルといわれる中間素材、ご要望があればナットやアルミ加工品を同時一体成型することが出来ます。

このような積層設計を序盤できちっと決めておくことが、のちの製品製作がスムーズに行われるかを左右します。

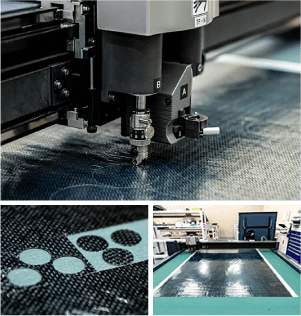

STEP

03

積層設計が終わったら、データ及び成形型より材料パターンを作成します。

作成したパターンをデータ化し材料カットマシーンにて材料をカットします。

このカットマシーンでは、ハニカム ロハセルのカットに加え、ご要望があればスポンジやカッティングシートなどもお好きなデザインにカットすることが出来ます。

STEP

04

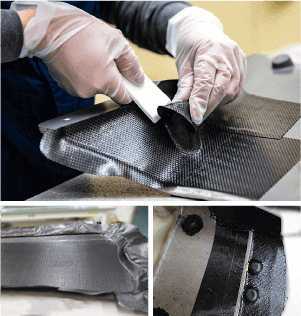

材料カットを終えたらいよいよ成形作業です。

まず、成形型を離型処理します。この離型処理を怠ると型から取り外す際に取れなくなってしまうので丁寧に行うことが大事です。

次に離型が終わった成形型にプリプレグを積層していきます。

プリプレグは、少しベタベタしていますので上手に張り付ければきれいに成形型に張り付きます。

積層作業も経験と実績がとても重要で、製品強度を考えながらどの部分にどれくらい積層したら良いか検討し最低限の積層をすることで 高強度/軽量な製品を生み出します。

また、弊社は高難易度(複雑形状)の積層することも得意としております。

高難易度の積層であっても、表面繊維目にも気を配り積層しますので、出来上がりは見た目も美しいものになります。

STEP

05

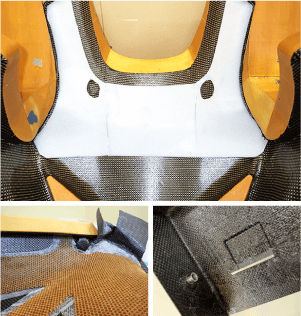

積層するのは、プリプレグだけではありません。

この段階で、ハニカムやロハセル、アルミ加工品等も入れ込むことが出来同時一体成型することで後接着等することなく製品化できます。

ただ入れ込むのではなく適材適所に材料を配置し、重量/強度等も検討した上で同時成形を可能としております。

上記成形方法も長い経験があるからこそできる特別な技法となります。

STEP

06

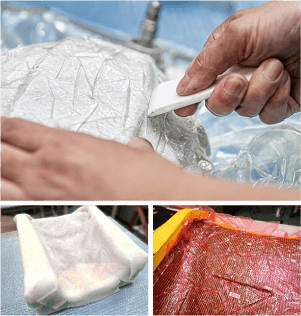

まずは成形した表面にリリースフィルムという素材を張り付けます。

次にブリーザークロスという白い布状の物で成形型ごと包みます。包み終えたらバッキング用の袋に入れ真空パックしていきます。

バッキングは、パイプ形状であったり複雑であったりするとその形状に沿わせなくてはいけないので、実はこの工程もとてもノウハウが必要な工程になります。

このバッキング次第では、ここまでの工程がすべて台無しになることもありますので時間をかけて大事に進めることが重要です。

STEP

07

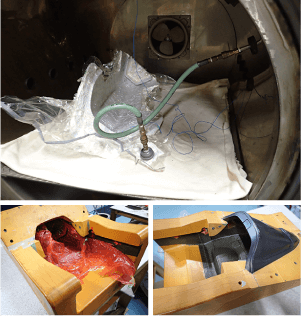

バッキングが終了したらオートクレーブという大きな圧力釜に入れて、キュアというプリプレグを固める工程に入ります。

バッキングした製品をそのままオートクレーブに入れて、一定の温度と圧力をかけることでプリプレグを固め製品にしていきます。

オートクレーブ処理が終了したらバッキングをはがして製品を脱型(型から取り外し)ます。

STEP

08

脱型した後は、仕上げ工程に入ります。

外周をトリミングし穴加工を施し、各パーツをASSY(組み立て)して基本的には完成です。

このトリミングはほぼすべて人の手作業で行います。

手作業で行いながらも 要求された寸法通りに仕上げを行います。

トリミング後は、製品をきれいに清掃し検品~納品となります。

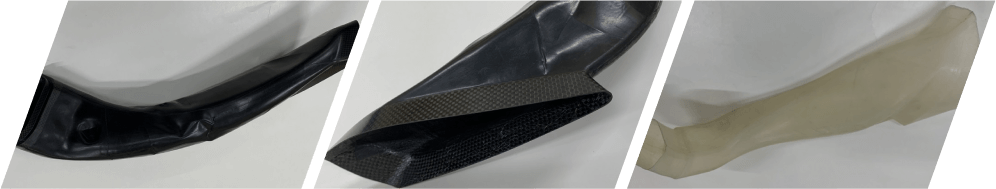

弊社では、シリコン・ゴム等も上記加工方法にて同じように形状加工が出来ます。

成形型さえあればCFRPと同じ様に、シリコンやゴム製品を製作いたします。

また、ゴムに関しては、CFRPとの同時成形が可能で、

あるところまではCFRPそこから先はゴムでという加工も容易に製作することが可能です。

シリコン・ゴム等で試作をしてみたい、少量生産などをご検討であればぜひ弊社にご用命ください。